Siemens-Martinova peć

Siemens-Martinova peć ili Siemens-Martinov postupak je način masovnog dobivanja čelika iz sirovog željeza, i to posrednom oksidacijom, gdje oksidaciju vrši kisik iz plinova iznad taline. Siemens-Martinov postupak ima prednosti u odnosu na Thomasov postupak, a još više u odnosu na Bessemerov postupak, jer Siemens-Martinov čelik ima puno šire područje primjene od Thomasov ili Bessemerovog čelika.

Siemens-Martinov postupak se može podijeliti na bazični (lužnati) i kiseli Siemens-Martinov postupak. U konstrukciji Siemens-Martinove peći razlike između bazičnog i kiselog Siemens-Martinovog postupka odnosi se uglavnom samo na razlike u vatrostalnom materijalu ognjišta peći. U svemu ostalom one su vrlo slične. Kapacitet peći kreće se od desetak do više stotina tona.[1]

Prvi na ideju za ovaj postupak je došao Carl Wilhelm Siemens, a Pierre-Émile Martin je 1865. otkupio patent od njega i prvi sagradio takvu peć, te je tako nastao naziv Siemens-Martinova peć.

Bazični Siemens-Martinov postupak[uredi | uredi kôd]

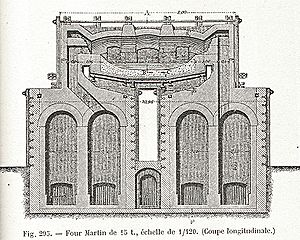

Sama Siemens-Martinova peć spada u grupu radijacijsko-plamenih i reverzibilno-regenerativnih ognjišnih peći. To znači da plamen ne zagrijava samo talinu sirovog željeza, već i strop (svod) peći, koji akumuliranu toplinu zrači na talinu. Gorivo i zrak s jedne strane i dimni plin od sagorijevanja s druge strane, u uzastopnim odlomcima vremena mijenjaju smjer strujanja, tako da u jednom odlomku vremena par komora-regenerator dovodi zrak i gorivo na jednu prednju stranu peći, a drugi par prihvata i izvodi dimne plinove na drugu prednju stranu peći, a zatim u drugom odlomku vremena, poslije okretanja smjera plinova (reverzije), jedan i drugi par komora mijenjaju te uloge.[2]

Uloga je regeneratorskih komora da svojim vatrostalnim materijalom oduzme dimnim plinovima najveći dio topline kad struje kroz njih i da zatim predaju tu toplinu hladnom gorivu i zraku, kad kasnije struje kroz tu istu komoru. Postizanje visokih temperatura peći, neovisno o sastavu obloga ognjišta, osnovna je odlika Siemens-Martinovog postupka, u odnosu na klasične pneumatske postupke (Bessemerov i Thomasov postupak).

Vatrostalni bazični pod[uredi | uredi kôd]

Postoje 3 načina izrade vatrostalnog bazičnog poda:

- zavaruje se sloj po sloj prženog magnezita s 8 do 20% mljevene bazične troske,

- kompozitni pod: nabija se sloj magnezita, pa sloj kromne smjese, a zatim se zavaruje sloj po sloj prženog magnezita s 8 do 20% mljevene bazične troske,

- nabija se čitav pod slojem magnezita koji se onda suši, grije i glazira.

Temeljni slojevi poda izdrže 3000 do 6000 topljenja, odnosno oko 5 godina.

Ispust peći[uredi | uredi kôd]

Isto tako je vrlo složena gradnja ispusta na koji se priključuje kosina poda. U otvor ostavljen u ravnini simetrije peći, a pri dnu njenog zadnjeg zida, postavlja se čelična cijev, a razmak između nje i bazičnih opeka nabija se magnezitom, ili magnezitom i kromovom rudom, ili materijalom za nabijanje poda. Prije punjenja peći, ispust se ispuni prženim dolomitom i tako začepi s prednje strane (iz ognjišta), a čepom vatrostalne gline na stražnjoj strani. Na ispust se priključuje ispusni žlijeb, vatrostalno spojen s ispustom.

Zidovi i svod peći[uredi | uredi kôd]

Zidovi peći u svom donjem (vrućem) dijelu ozidani su bazičnih, a u svom gornjem dijelu silikatnim opekama. Prednji zid ima 3 do 5 (ponekad i 7) vrata, koja se mehanizmom dižu i spuštaju. Hlađena su vodenim hladilima i naliježu na okvire, koji su isto hlađeni vodom. Na svakim vratima se nalazi kružni otvor za promatranje ognjišta.

Svod peći u presjeku ima oblik luka. Luk svoda razapet je između dva reda kosih opeka posebnog oblika, koje se svojom osnovom oslanjaju na zidove peći, a kosim bokom prihvaćaju svod. Prema izdržljivosti svoda (obično od silikatnih, ali u zadnje vrijeme i od bazičnih opeka) određuju se trajanja svih ostalih dijelova peći. Prelomnica između svoda peći i svoda glave peći, nalik na slovo V, u pećima loženim naftom, znatno je plića nego u pećima loženim generatorskim ili prirodnim plinom.

Glave peći obuhvaćaju okomite kanale, bočne i stražnje zidove glave, uvodnike goriva, svod glave i vatreni most. Siemens-Martinove peći ložene generatorskim plinom (koji se mora predgrijavati) imaju posebne okomite kanale za plin. Vatrostalni materijal glava je uglavnom silikatna opeka, ali glave mogu biti ozidane i potpuno od bazičnih opeka. Ispusti za trosku su ozidani sa silikatnim opekama.

Regeneratorske komore[uredi | uredi kôd]

Regeneratorske komore (svod, mreža, bočni zidovi i kanali) obično su od visokokvalitetne šamotne opeke. Zrak ili ulazi u peć prirodnim propuhom (koji se mijenja u toku svakog odlomka vremena kad se mijenja smjer strujanja) ili se u nju potiskuje ventilatorom. Ventilator ima prednost jer izaziva konstantan protok zraka kroz komore, sprječava prolazak zraka kroz zidove komore, mosni kanal i ispust za trosku (zahvaljujući malom nadpritisku ventilatorskog zraka) i drugo.

Vodoravni kanali građeni su od drugorazrednog šamota, izolirani i nepropusni. Ovi kanali, zasuni i ventili, zatim kanali koji iza ovih uređaja vode plinove u dimnjak ili pod kotao (utilizator), čine razvodni sustav Siemens-Martinove peći.

Samo peći s generatorskim plinom imaju po dvije komore, ostale (koje koriste kao gorivo koksni plin, prirodni plin ili naftu) imaju po jednu komoru. U slučaju generatorskog plina, svaki par komora ima po jedan zasun za zrak i po dva za plin (jedan za vezu komora – izvor plina, a drugi za vezu komora – dimnjak). U ostalim slučajevima ovaj par zasuna otpada.

Kotao[uredi | uredi kôd]

Kotao ili utilizator se nalazi između kanala koji izvodi dimne plinove iza zasuna prema dimnjaku. On omogućuje iskorištenje oko 30% topline koja se dovodi Siemens-Martinovoj peći. Dimnjak je potreban i kad se koristi ventilator, jer u vrijeme popravaka i održavanja kotla, treba ga ohladiti prirodnim propuhom.

Sirovine za bazičnu Siemens-Martinovu peć[uredi | uredi kôd]

S obzirom na sirovine ima više vrsta punjenja u bazičnu Siemens-Martinovu peć:

- samo tekuće sirovo željezo,

- tekuće sirovo željezo i tekući čelik iz konvertera,

- tekuće sirovo željezo i stari čelik s otpada,

- kruto sirovo željezo i stari čelik s otpada,

- samo čelik s otpada s ugljičnim dodacima.

Punjenje za prva 3 do 4 topljenja u novoj peći ili peći s izmijenjenim novim podom, razlikuje se od normalnog punjenja. Na pod se prvo postavlja vapno (ponekad najprije nešto starog čelika s otpada), zatim stari čelik s otpada, ili prije njega željezova ruda, ako se ruda stavlja u peć. S obzirom na željeni postotak ugljika u završnom čeliku, bitno je podijeliti stari čelik s otpada na laki, srednji i teški. Vapno se dodaje od 5% do 8% od ukupnog metalnog punjenja, zavisno od sadržaja silicija, fosfora i sumpora. Količina dodane željezove rude ovisi o drugim izvorima kisika, a kreće se od 0% do 25%. Kada je udio tekućeg sirovog željeza od 40% do 45%, ruda se dodaje odmah na vapno. A može se dodavati i nakon što se punjenje rastopi. Kruto sirovo željezo se može dodavati na stari čelik s otpada, ali obično se dodaje kad se jedan dio starog čelika već otopio. Tekuće sirovo željezo mora se dodavati u povoljnom trenutku, ni prerano (ohladit će ga stari čelik s otpada) ni prekasno (preoksidirana talina ili premalo ugljika), već u trenutku kad je talina dovoljno oksidirana da se nemetali sirovog željeza mogu izoksidirati, čim se željezo umetne.

Najčešće se susreću sljedeća punjenja:

- 50% tekuće sirovo željezo i 50% stari čelik s otpada,

- 55 - 80% tekućeg sirovog željeza i 45 - 20% starog čelika s otpada.

Kiseli Siemens-Martinov postupak[uredi | uredi kôd]

Ognjište kisele Siemens-Martinove peći je po obliku slično ognjištu bazične peći, ali su materijali ognjišta različiti: bazične opeke su zamijenjene kiselim, a opeke iznad ognjišta su isključivo kisele. Prije stvaranja poda, kisela peć se suši i zagrijava, kao i bazična. Na silikatne opeke prospe se dovoljno kremena ili usitnjenog granita. Jakim grijanjem ovaj se materijal otopi i djeluje kao veza između opeka i slojeva pijeska (s 94 do 97% SiO2), kojim se uzastopno izravnava pod do potrebne debljine. Nakon što se napravi pod, otvori se ispust i ponovno zatvori smjesom antracita (ili koksa) i pijeska. Ognjište se zatim napuni do polovine troskom kiselog sadržaja, troska se istopi, pa se strane peći posebnim alatom preliju tekućom troskom i na kraju se troska ispusti.

Prva 3 do 4 punjenja su nešto lakša od uobičajenih. Punjenje za prvu talinu je uglavnom hladno sirovo željezo i stari čelik s otpada. U kiselom postupku se ne ubacuje željezova ruda, kao u bazičnoj peći, jer bi FeO (baza) brzo uništio pod i stranice peći. Zbog toga se ne bi trebao ulagati ni stari čelik s otpada. Carl Wilhelm Siemens je ubacivao samo sirovo željezo, a oksidaciju taline ubrzavao ubacujući željezovu rudu, dok je Pierre-Emile Martin ubacivao stari čelik s otpada i dovoljno sirovog željeza za početni sadržaj ugljika. Današnja praksa je kombinacija tih postupaka.

U kiseloj peći se vrlo malo ukloni fosfora, a sumpora gotovo ništa. Zato je vrlo važan odabir starog čelika s otpada. Talina u kojoj je, zbog pogrešnog punjenja, sadržaj sumpora i fosfora previsok, mora se baciti na otpad, jer se ta greška ne može ispraviti.

Izvori[uredi | uredi kôd]

- ↑ [1] Arhivirana inačica izvorne stranice od 4. srpnja 2014. (Wayback Machine) "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ↑ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.