Umor materijala

Umor materijala ili zamor materijala je pojava postupnog oštećenja materijala zbog dugotrajnih periodičnih promjenjivih opterećenja (naprezanja). Umor materijala nastaje uglavnom kod dinamički napregnutih konstrukcija. Prilikom dinamičkog opterećenja, materijal će puknuti pri znatno manjim naprezanjima od maksimalne vlačne čvrstoće (σM), pa čak i granice razvlačenja (σ0,2). Otpornost materijala prema dinamičkom ili cikličkom (titranje) naprezanju nazivamo dinamička izdržljivost materijala. Najveće naprezanje, po apsolutnoj vrijednosti, koje materijal može podnijeti pri neograničenom broju ciklusa za dani koeficijent asimetrije i oblik opterećenja uzorka, naziva se trajna dinamička čvrstoća materijala. Trajna dinamička čvrstoća još se naziva i dinamička izdržljivost ili trajna titrajna čvrstoća.

80 do 90% svih lomova materijala imaju svojstvo loma od umora materijala. Utjecaj promjenjivih opterećenja može biti praćen i visokim ili niskim temperaturama, i istovremenim djelovanjem agresivnih medija (npr. morska voda). Početne ili inicijalne pukotine koje nastaju kod umora materijala su najoštrije prirodne pukotine koje se teško mogu otkriti prije loma. Lom zbog umora materijala počinje na mjestu najveće koncentracije naprezanja.[1]

Objašnjenje načina oštećenja materijala pri umoru materijala je vrlo složeno i u uskoj je vezi s ponašanjem grešaka u kristalnoj rešetci (dislokacije). Pri djelovanju dugotrajnog dinamičkog naprezanja u materijalu nastaju linije klizanja. To je znak da je došlo do lokalne plastične deformacije u centru maksimalnih naprezanja (vrh početne ili inicijalne pukotine u materijalu). Na tim mjestima dolazi do očvršćivanja materijala i kod daljnjeg periodičnog opterećenja nastaje inicijalna mikropukotina, koja se širi sve dok se nosivi presjek ne smanji toliko da maksimalna vrijednost promjenjivog naprezanja može izazvati trenutni lom.[2]

Vrlo male pukotine (naprsline) redovita su pojava u konstrukcijama i njihovim dijelovima i kao takve su za konstrukciju bezopasne. Znanost o materijalima pokazuje da uvijek prisutni mikroskopski defekti, u obliku nepravilnosti u kristalnoj rešetki metala, nastaju zbog niza nesavršenosti u procesu izrade. Zamor predstavlja rast i stapanje ovih nepravilnosti, nakon čega slijedi formiranje pukotine, te njeno širenje do konačnog puknuća. Proces oštećenja od umora materijala uobičajeno se dijeli u tri koraka:

- Inicijacija ili početak pukotine,

- Širenje ili rast pukotine,

- Nasilni lom.

U većini slučajeva pukotina nastaje na mjestima najvećih naprezanja tj. na koncentratorima naprezanja (utori, promjene presjeka, zarezi, pukotine). Lokalni koncentratori naprezanja mogu biti:

- Dio dizajna konstrukcije (utor za pero)

- Greška prilikom strojne obrade (npr. zarez nastao prilikom tokarenja)

- Nepravilnosti u materijalu (pore, supstitucijski i intersticijski atomi koji povećavaju krhkost poput sumpora i vodika).

Takve nepravilnosti je moguće ukloniti optimiranjem dizajna konstrukcije, finom površinskom obradom i toplinskom obradom, čime dolazi do rekristalizacije i stvaranja sitnozrnate strukture materijala, koja povećava čvrstoću i žilavost.

Prva korak u procesu oštećenja od umora materijala predstavlja iniciranje pukotine. Pukotine se mogu inicirati na više načina, no važno je istaknuti da se najčešće počinju stvarati na slobodnoj površini, stoga je važno stanje površine kod ispitivanja otpornosti na umor. Nesavršenost procesa izrade i obrade materijala je glavni uzrok površinskih oštećenja. Osjetljivost na površinska oštećenja raste s vlačnom čvrstoćom materijala; općenito vrijedi što je materijal čvršći to je veći utjecaj stanja površine na umor.

Poseban slučaj iniciranja pukotine javlja se kod promjenjivog opterećenja, a predstavlja stvaranje ekstruzija i intruzija na površini metala. Intruzije su zapravo izvori koncentracije naprezanja i mjesta inicijacije pukotina. Ova pojava posljedica je kristalične strukture metala, koji se sastoje od velikog broja kristala ili kristalnih zrna, od kojih svako zrno ima različita mehanička svojstva u različitim smjerovima. Djelovanjem promjenjivog opterećenja dolazi do klizanja zrna po ravninama, te do povećanja broja linija klizanja. Udruživanjem više linija klizanja i njihovim rastom nastaje umorna pukotina. Kada je pukotina inicirana, ona će se širiti u ravnini maksimalnog smičnog naprezanja (odrez). Klizanje je uglavnom i uvjetovano smičnim naprezanjem, pa što su veće amplitude smičnog naprezanja i veći broj ciklusa ono je izraženije. Područje prve faze zauzima samo mali dio površine loma, a broj ciklusa umornog vijeka koji se odnosi na prvi korak ovisi o veličini naprezanja. Povećanjem razine naprezanja, skraćuje se korak iniciranja pukotine, pa tako kod vrlo malih naprezanja (visokociklički umor), većina umornog vijeka predstavlja vrijeme iniciranja pukotine, a kod vrlo velikih naprezanja pukotine nastaju vrlo rano.[3]

Druga korak predstavlja stvaranje makropukotine (tehničke pukotine) iz niza mikropukotina iniciranih u prvom koraku, procesom klizanja duž ravnina. Ovdje dolazi do promjene smjera rasta pukotine, a kada će do toga doći ovisi o veličini vlačnog naprezanja. Kod vrlo velikih vlačnih naprezanja (niskociklički umor), korak iniciranja pukotine je neprimjetan, tj. drugi korak zauzima gotovo cijelo područje lomne površine. Područje visokocikličkog i niskocikličkog umora vrlo je teško razgraničiti, a najčešće se u postupcima za ocjenu umora konstrukcija pretpostavlja granica ~ 104 do 105 ciklusa do loma. U kojoj će se ravnini širiti pukotina ovisi o stanju naprezanja, najčešće je to okomito na pravac maksimalnog vlačnog naprezanja. Pukotina raste brzinom od ~ 10–8 do 10–3 mm po ciklusu.

Nakon prva dva koraka dolazi do naglog širenja pukotine i nestabilnog loma konstrukcije. Kod materijala sklonih krhkom lomu ova faza započinje u trenutku kada je postignuta kritična duljina pukotine, dok kod rastezljivih materijala početak loma ovisi o naprezanju.

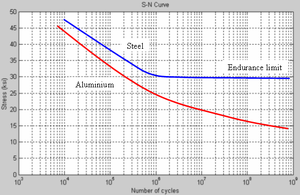

Dinamička izdržljivost ili trajna dinamička čvrstoća konstrukcija i zavarenih spojeva uobičajeno se daje preko Wöhlerovih krivulja (S–N krivulje). Wöhlerova krivulja daje odnos između broja ciklusa naprezanja do loma N i raspona nazivnog naprezanja Δσ: (Δσ)m ˑ N = C, gdje su m i C konstante ovisne o materijalu i tipu zavara, tipu opterećenja i okolnim uvjetima. Raspon naprezanja Δσ određuje se kao razlika najvećeg gornjeg naprezanja ciklusa σmax i najvećeg donjeg naprezanja ciklusa σmin: Δσ = σmax – σmin.[4]

Wöhlerove krivulje se određuju pokusima na uzorcima (epruvete), koji se podvrgavaju promjenjivom naprezanju konstantne amplitude do loma, a životni vijek (vijek trajanja spoja) određuje se kao broj ciklusa do loma. Najveće promjenjivo naprezanje koje uzorci izdrže bez pojave loma nakon praktički beskonačnog broja ciklusa, predočeno graničnim brojem ciklusa Nd, naziva se dinamička izdržljivost Rd. Kod konstrukcijskih (brodograđevnih) čelika, Wöhlerova krivulja se asimptotski približava vrijednosti dinamičke izdržljivosti. Uobičajena vrijednost graničnog broja ciklusa za čelik je Nd = 107 ciklusa. Odgovarajuće Wöhlerove krivulje utvrđuju se za svaki detalj konstrukcije.

Prva sustavna ispitivanja lomova zbog promjenjivog opterećenja, u razdoblju 1850-tih do 1860-tih godina, provodio je August Wöhler, vezano uz probleme učestalih lomova željezničkih osovina, koji je prvi uočio slučajeve loma konstrukcije, kod kojih je naprezanje bilo niže od granice razvlačenja. Njegovi zaključci o produljenju radnog vijeka s opadanjem amplitude opterećenja (Wöhlerova ili S–N krivulja) i postojanju donje vrijednosti amplitude naprezanja ispod koje lom neće nastupiti, ni kod beskonačnog ponavljanja opterećenja (dinamička izdržljivost ili trajna dinamička čvrstoća) temeljne su postavke i današnjeg izučavanja umora materijala. Wöhler je također uočio da je za umor materijala važniji raspon naprezanja od samog maksimalnog naprezanja.

Tijekom razdoblja od 1870-tih do 1890-tih godina, niz istraživača nastavio je Wöhlerov klasični rad. Gerber je istraživao utjecaj srednjeg naprezanja, a Goodman je predložio pojednostavljenu teoriju srednjeg naprezanja. Krajem 19. stoljeća Johann Bauschinger je otkrio različito ponašanje materijala kod dinamičkog u odnosu na statičko ispitivanje, te je pokusima pokazao da se granica razvlačenja, vlačna ili tlačna, reducira nakon suprotnog opterećenja koje izaziva i plastične deformacije (Bauschingerov efekt).

Krajem 19. i početkom 20. stoljeća upotrijebljen je i optički mikroskop za nastavak istraživanja mehanizma umora materijala. Uočene su lokalne linije klizanja koje dovode do stvaranja mikropukotina. 1920. Alan Arnold Griffith objavljuje rezultate teoretskih proračuna i rezultate pokusa krhkog loma stakla. On je otkrio da čvrstoća stakla zavisi o veličini mikroskopske pukotine. Između ostalog Griffith je otkrio da je stvarna čvrstoća materijala znatno niža od teorijske (očekivane), što objašnjava činjenicom da materijal uvijek sadržava pukotine. Ovim pionirskim radom Griffith postaje utemeljiteljem mehanike loma 1924.

Gough značajno doprinosi razumijevanju mehanizma umora materijala, te izdaje knjigu o umoru metala. Moore i Kommers izdaju prvu opsežnu američku knjigu o umoru metala 1927., 1929. i 1930. Haigh predstavlja svoje racionalno objašnjenje razlike odziva čelika povišene čvrstoće i običnog konstrukcijskog čelika na umor kod prisutnosti zareza. Upotrijebio je koncept analize zamornog produljenja i samonaprezanja koje su kasnije detaljno razvili drugi istraţivači. J.O. Almen točno je objasnio poboljšanje umorne čvrstoće od tlačnih naprezanja u površinskom sloju izazvanih čekićanjem. Horger je pokazao da površinsko valjanje može spriječiti rast pukotina. 1937. Neuber objašnjava da je srednje naprezanje u malom volumenu materijala u korijenu zareza puno važnije od vršnog naprezanja u samom dnu zareza. Za vrijeme Drugog svjetskog rata namjerna upotreba tlačnog samonaprezanja bila je uobičajena u izradi zrakoplovnih motora i oklopnih vozila.

Krhki lomovi zavarenih konstrukcija brodova serije "Liberty" pokrenuli su razmišljanja vezana uz postojeća oštećenja konstrukcije, kao i utjecaj koncentracije naprezanja. Mnogi od lomova započeli su na mjestima znatne koncentracije naprezanja, tj. na rubovima grotala, kvadratnim izrezima i zavarima. 1945. Miner je formulirao kriterij linearnog kumulativnog oštećenja, predložen od Palmgrena još 1924. (Palmgren–Minerov zakon).

Veliki doprinos istraživanju umora materijala 1950-tih godina napravljen je uvođenjem elektrohidrauličkih ispitnih sustava (umaralice), koje su omogućile ispitivanja stvarnim opterećenjima uzoraka, komponenti i čitavih mehaničkih sustava. Elektronski mikroskop omogućio je bolje razumijevanje osnovnih zamornih mehanizama. Irwin prvi uvodi faktor intenziteta naprezanja K, koji je prihvaćen kao osnova linearno elastične mehanike loma i predviđanja vremena rasta umorne pukotine. Manson i Coffin 1960-tih godina postavljaju temelje današnjih istraživanja zamora putem analize deformacija u zarezu. Paris i Erdogan 1963. pokazuju da se rast zamorne pukotine najbolje može opisati preko raspona faktora intenziteta naprezanja ΔK (Paris–Erdoganov zakon), gdje su C i m konstante materijala. Ovaj zakon je i danas najviše upotrebljavani način proračuna rasta pukotine i procjene preostalog životnog vijeka dijela s pukotinom.

Lom brodskih konstrukcija uzrokovan pukotinama pri promjenjivom naprezanju, koje je manje od čvrstoće materijala, tzv. umorni lom, vrlo se često javlja u službi broda. Umor je lokalna pojava koja se kod brodskih i pomorskih konstrukcija javlja kod detalja koji su neodgovarajuće projektirani, izrađeni i održavani. U brodskim konstrukcijama, umorne pukotine općenito nastaju na mjestima samih zavara, gdje postoje visoke koncentracije naprezanja, koje su posljedica postupka zavarivanja, te na mjestima kao što su izrezi, otvori i rubovi limova, gdje se zbog nagle promjene geometrije, prekinutosti ili neporavnatosti detalja javljaju povećana naprezanja. Mehaničke značajke čelika kao konstrukcijskog materijala, tehnologija izrade i posebno prisutnost zavara donose još niz problema specifičnih za čelične konstrukcije, kao što su zaostala naprezanja, srednja naprezanja, utjecaj okoline (korozija) i netočnosti, a pored ovih postoje i uobičajeni problemi vezani uz utjecaj mjerila, izradu, kontrolu kvalitete.[5]

- ↑ [1] “Ispitivanje materijala”, doc. dr. sc. Stoja Rešković, Metalurški fakultet Sveučilišta u Zagrebu, www.scribd.com/doc, 2010.

- ↑ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ↑ [2] Arhivirana inačica izvorne stranice od 4. srpnja 2014. (Wayback Machine) "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ↑ [3] Arhivirana inačica izvorne stranice od 22. rujna 2010. (Wayback Machine) “Umornost materijala - dimenzioniranje”, Metalne konstrukcije II, www.gradst.hr, 2012.

- ↑ [4] “Ocjenjivanje zamora brodskih konstrukcija”, Magistarskir rad, Branko Blagojević, Fakultet strojarstva i brodogradnje u Zagrebu, marjan.fesb.hr, 2000.