Kovanje

1. Vlačna čvrstoća materijala

2. Granica razvlačenja ili σ0,2

3. Lom materijala

4. Područje plastičnih deformacija

5. Područje klonulosti

A: Teoretski dijagram rastezanja

B: Stvarni dijagram rastezanja (F/A)

Kovanje je prostorno oblikovanje metala deformiranjem u toplom (užarenom), polutoplom ili hladnom stanju. Kuje se ručno, udarcima čekića na nakovnju, ili strojno, udarcima bata ili malja. Prema obliku tlačnih ploha alata razlikuje se slobodno kovanje, uglavnom s ravnim tlačnim plohama, i kovanje u ukovnjima (kalup, matrica), to jest dvodijelnom alatu kojemu su plohe prostorno oblikovane prema obliku proizvoda. Pri slobodnom kovanju materijal se slobodno širi i izdužuje u vodoravnim smjerovima, pa proizvod (otkivak) nema točne izmjere ni sasvim ravne plohe. Takvo je na primjer ručno kovanje (sabijanje, iskivanje, raskivanje, kovačko probijanje i savijanje) te strojno kovanje na batovima i na vretenastim, mehaničkim i hidrauličnim prešama radi poboljšanja strukturnih i mehaničkih svojstava materijala (prokivanje). Kovanje u ukovnjima se izvodi tako da se izradak oblikuje postupno, višekratnim kovanjem u sve dubljoj udubini (gravuri) namjenski izrađenog ukovnja, čime mu se oblik postupno približava konačnom. Kako ukovanj svojim stranicama ograničava širenje materijala, dobiva se otkivak ravnih ploha i točnih izmjera, pa ga nije potrebno dodatno obrađivati. Tim se načinom serijski proizvode na primjer ključevi za odvrtanje matica, ojnice ili stapajice klipnih strojeva i drugo.[1]

Kovanjem se po pravilu oblikuju dijelovi mehanizama i prijenosnika koji su u radu izloženi promjenjivim opterećenjima, kao što su klipnjače, poluge, koljenasta vratila i slično. Kovanjem se izađuju i predmeti čija bi izrada na alatnim strojevima bila skupa i zahtijevala dugo vrijeme izrade, te ne bi bili isplativi, kao što su ključevi, kliješta, pribor za jelo i drugo.

Pri kovanju se u materijalu na najbolji način zadržavaju mehanička svojstva, a koja najviše zavise od toka njegovih vlakana. Tok vlakana se deformira tako da ona nastavljaju pratiti oblik predmeta. Pri lijevanju vlaknasta struktura i ne postoji, jer predmeti dobivaju oblik u tekućem stanju. Pri strojnoj obradi odvajanjem čestica, vlaknasta struktura je prekinuta, što smanjuje čvrstoću i žilavost.

Kovkost je svojstvo materijala da se može kovati. Najvažniji kovski materijali su: čelik, aluminij, bakar, mjed i bronca. Sivi lijev nije pogodan za kovanje jer nema plastičnih svojstava.[2]

Povijest[uredi | uredi kôd]

Tehnologija kovanja je jedan od najstarijih i najraširenijih postupaka obrade metala deformiranjem. U sklopu složenog metalurškog procesa dobivanja bakra, odnosno bronce iz malahita, njegovim taljenjem u naročitim pećima, čovjek je usput upoznao i željezo. Malahitu bi se, naime, kao taljivo dodavala i željezna ruda. Osim što bi potpomagala redukciju malahita, ona bi na sebe vezivala raznorazne nepoželjne čestice pijeska koje su bile sastavni dio malahita. Po završetku taljenja stvarala bi se troska, koju je, nakon što bi se talina ohladila, bilo lako odvojiti od bakra. Ta je troska sadržavala komade željeza, koje je, međutim, bilo vrlo porozno, nalik na spužvu, po čemu je i nazvano spužvasto željezo. Pod udarcima čekića ponovno zagrijanog spužvastog željeza ostatak bi troske otpao, a željezo postalo kompaktnije. Tako bi se dobilo skoro čisto željezo, koje danas nazivamo kovanim željezom. Željezo u čistom stanju, međutim, mekše je od bronce, a k tome u dodiru s vlažnim zrakom brzo oksidira, to jest hrđa. Stoga drevnim metalurzima nije ni moglo biti naročito zanimljivo – sve dok nije izumljen način da se dobije takozvano "dobro željezo".[3]

"Dobro željezo" proizvodilo se ponavljanjem nekoliko ciklusa koji su se sastojali od zagrijavanja komada spužvastog željeza na temperaturu od oko 1 200 °C, da bi omekšalo, a zatim udaranja čekićem, da bi se uklonila troska, a željezo sabilo. Zagrijavanje se obavljalo u posebnim pećima na drveni ugljen. Tom je prilikom željezo dolazilo u doticaj s ugljikovim monoksidom, kao produktom nepotpunog izgaranja drvenog ugljena. To je pak pogodovalo difuziji ugljika u površinski sloj željeza. Kao rezultat nastajala bi slitina željeza i ugljika (čelik) bitno tvrđa i od bronce, čak i ako bi udio ugljika bio svega 0,5%. Izumljen je, dakle, čelik. Njegova su se mehanička svojstva također mogla poboljšati plastičnom deformacijom. Povrh toga, ljudi su već u ono doba morali primijetiti da se pougljičenjem ograničenim samo na površinski sloj, na primjer oštrice mača ili vrška alata, postiže vrlo povoljna kombinacija visoke površinske tvrdoće s dobrom duktilošću (žilavost) unutrašnjosti, jezgre, izratka. Opisana metoda selektivnog pougljičavanja u biti odgovara suvremenom postupku cementiranja. Uloga ugljika u promjeni svojstava željeza, odnosno čelika, onodobnim metalurzima naravno nije bila poznata. Znanje i vještina izrade dobrog oružja ili alata stjecali su se iskustvom.[4]

Slobodno kovanje[uredi | uredi kôd]

Slobodno kovanje je ona vrsta kovanja kod kojeg se dobivanje željenog oblika obavlja bez upotrebe posebnog alata ili pomoću vrlo jednostavnih alata, tako da je tečenje metala u tijeku deformacijskog postupka slobodno i bez ograničenja, okomito na pravac djelovanja deformacijske sile kovanja. Osnovne vrste slobodnog kovanja su: sabijanje, iskivanje i raskivanje, zasjecanje, probijanje, savijanje, ravnanje .

Sabijanje[uredi | uredi kôd]

Sabijanje je postupak slobodnog kovanja kod kojeg se visina otkivka smanjuje, a povećava baza. Uvjet je da omjer visine h i promjera baze d ne bude veći od 3 ( h <= 3d ), da ne bi došlo do izvijanja.[5] Sabijanje je dakle postupak kojom se na materijalu povećava presjek, a istovremeno smanjuje duljina. U toku sabijanja predmet treba ravnati, jer se sabijanjem deformira (mijenja oblik).

Iskivanje i raskivanje[uredi | uredi kôd]

Iskivanje i raskivanje je smanjenje poprečnog presjeka u svrhu promjene duljine ili povećanje promjera i smanjenje debljine stijenke prstena. Slobodno kovanje bez kalupa ili raskivanje prstenova počinje s najmanjim promjerom i najvećom debljinom stijenke, te se nastavlja do postizanja potrebnog povećanog promjera, sa znatno manjom debljinom stijenke. Iskivanje je dakle postupak kojim se materijal istovremeno produžuje i širi, a smanjuje se presjek.

Zasjecanje[uredi | uredi kôd]

Zasjecanje je izrada prizmatičnih utora u otkivku radi daljnjeg lakšeg odvajanja materijala.

Probijanje[uredi | uredi kôd]

Probijanje kod kovanja je izrada rupe ili provrta bilo kakvog oblika u otkivku. Izvodi se čekićima probijačima, po čijoj gornjoj strani se udara teškim čekićima.

Savijanje[uredi | uredi kôd]

Savijanje je kod slobodnog kovanja najčešće primijenjeni postupak izrade otkivaka za velikoserijsku i masovnu proizvodnju. Savijanje je postupak koja se izvodi na nakovnju ili kovačkom škripcu, a pri kojoj se materijal na savijenom mjestu istanji i izdulji. Da se to izbjegne, mjesto koje će se saviti prethodno se sabija.

Ravnanje[uredi | uredi kôd]

Ravnanje je postupak kojim se poravnava iskovana površina. Izvodi se čekićima ravnjačima, po čijoj gornjoj strani se udara teškim čekićima.

Odsijecanje[uredi | uredi kôd]

Odsijecanje je postupak kojim se zagrijani predmet brzo i lako odsijeca. Izvodi se čekićima sjekačima, koji imaju dio koji se postavlja u otvor nakovnja i dio koji se udara teškim čekićem.

Izvlačenje[uredi | uredi kôd]

Izvlačenje je postupak kojim se predmet pomoću odgovarajućih čekića izvlači u odgovarajuće oblike.

Kovačko zavarivanje[uredi | uredi kôd]

Kovačko zavarivanje je postupak kojim se spajaju dva komada u jednu cjelinu. Predmeti se zagrijavaju na visoke temperature (bijeli žar), i u tjestastom stanju se međusobno spajaju brzim i lakim udarcima čekića.

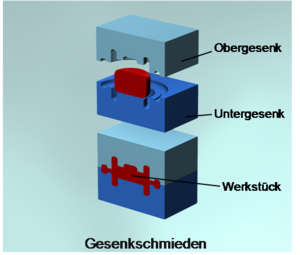

Kovanje u ukovnjima[uredi | uredi kôd]

Postupak kovanja u ukovnjima sastoji se u nekoliko koraka. Otkivak se najprije zagrije na potrebnu temperaturu, zatim se postavi u ukovanj. Nakon udaranja bata kovačkog stroja, materijal se preoblikuje prema kalupnoj šupljini. Potrebno je točno odrediti obujam sirovca, kako ne bi došlo do pojave neispunjenja ukovnja. Ako postoji višak materijala, on se "prelije" u slobodni prostor oko kalupne šupljine i nastaje srh koji se poslije odvaja, ali osigurava potpuno ispunjenje šupljine ukovnja.

Kovanje u ukovnjima se dijeli na:

- jednofazne ukovnje, gdje se sirovac stavlja u ukovanj, bat udara, te otkivak poprima završni izgled. To se upotrebljava za jednostavnije otkivke, za čiju je izradu dovoljan jedan korak.

- višefazne ukovnje, gdje sirovac mijenja dva ili više ukovnja, kako bi poprimio završni izgled. Otkivci su složeni i zahtijeva se povećana točnost.

Kovački strojevi[uredi | uredi kôd]

U osnovi se strojevi za kovanje dijele na:

Bat ili malj[uredi | uredi kôd]

Batovi i preše se razlikuju u kinematici alata. Dok batovi udaraju o otkivak ili ukovanj velikom brzinom i mijenjaju oblik udarcima, dotle preše postupno tlače otkivke (otpreske) ili ukovnje. Koji stroj će se upotrijebiti ovisi o svojstvima materijala, koji se obrađuje. Neki materijali podnose nagle promjene i brze udarce, dok drugi materijali pri takvoj obradi pucaju i nisu za daljnju upotrebu. Ti materijali se moraju postepeno preoblikovati i podobni su za obradu prešama.

Prema izvedbi batovi mogu biti:

- mehanički:

- perni bat, polužni bat;

- bat na dasku, lanac ili remen.

- pneumatski:

- jednoradni pneumatski bat;

- dvoradni pneumatski bat;

- protuudarni pneumatski bat.

Preša[uredi | uredi kôd]

Preša pritiskom na neki materijal, oblikuje ga po zadanom obliku. Mogu biti:

- mehaničke:

- tarne (frikcijske);

- koljenaste (ekscentar):

- hidrauličke.

U današnje vrijeme pojavljuju se nove kombinacije batova i preša, npr elektro-hidraulični bat, visoko precizne preše itd.

Plastična svojstva materijala[uredi | uredi kôd]

Vanjske sile koje djeluju na neko tijelo mijenjaju dimenzije i oblik tog tijela. Promjena oblika može biti elastična ili plastična, to jest promjene se sastoje od povratnih ili elastičnih deformacija i nepovratnih ili plastičnih deformacija.[6] Kod elastične promjene oblika, po prestanku djalovanja vanjske sile, obradak se vraća u prvobitan oblik; u tijelu su se pojavile elastične deformacije, koje nestaju prestankom uzroka deformiranja.

Plastične deformacije uzrokuju promjenu izgleda obratka. Sile su tako velike da prelaze izdržljivost materijala (granica razvlačenja ili granica tečenja materijala) i sirovac se počinje mijenjati. Materijal pod djelovanjem velike sile počinje "teći" i dolazi do promjene oblika. Promjene oblika i izmjera (dimenzija) povezane su u mikrostrukturi materijala s promjenom kristalnog zrna i kristalnih rešetaka, te zbog toga i promjena mehaničko fizičkih svojstava materijala. Sve te promjene ovise o:

- stupnju deformacije,

- brzini deformacije,

- temperaturi.

Stupanj deformacije[uredi | uredi kôd]

Slobodno kovanje na temperaturama bližim gornjoj granici temperaturnog područja kovanja, s manjim stupnjem deformacije, ima kao posljedicu pogrubljenje zrna (kristalna zrna se povećavaju). Zbog toga je poželjno kovanje obaviti s većim stupnjem deformacije, kako bi se dobila sitnija kristalna zrna i bolja mehanička svojstva otkovka.

Ako je šipka ili štap od nekog elastičnog materijala, onda i nju možemo promatrati kao oprugu. Šipka ima duljinu L i poprečni presjek A. Ako šipku razvlačimo s nekom silom F, onda u njoj nastaje naprezanje σ, koje se opire vanjskoj sili. Tada Hookeov zakon možemo pisati u obliku:[7]

ili

gdje je: σ – naprezanje u šipki ili štapu (N/mm2), E – Youngov modul elastičnosti (N/mm2), ε – omjer produljenja (stupanj deformacije) šipke ili štapa i njene duljine (bez dimenzije ili ΔL / L), L – duljina štapa, ΔL - produljenje šipke ili štapa (mm), F – sila koja produljuje šipku ili štap (N), A – poprečni presjek šipke ili štapa (mm2)[8]

Hookeov zakon vrijedi samo u određenom području nekog materijala, koje se naziva elastično područje. Za čelik je elastično područje sve do granice razvlačenja ili gdje ta granica nije jasno određena, do granice plastičnosti koja je određena onim naprezanjem pri kojem nastaje trajno produljenje od 0,2% prvobitne dužine šipke ili štapa. Ovo naprezanje nosi oznaku σ0,2.[9]

Povećanjem sile naprezanje σ raste, deformacija ε se povećava i rezultat toga je očvršćenje materijala. To se dešava do σM, granice vlačne čvrstoće, odnosno to je naprezanje pri maksimalnoj sili. Tada se naglo počinje uzorak materijala produljivati i smanjivati presjek. Maksimalna sila pada, a naprezanje raste dok ne dođe do loma materijala.

Brzina deformacije[uredi | uredi kôd]

Brzina deformacije je važna veličina koja utječe na obradu materijala prilikom plastične deformacije (kovanja). Povećanjem brzine deformacije, kod hladne deformacije, dolazi do očvršćenja materijala. Posljedica toga je povećanje naprezanja kod tečenja materijala, veliki otpor deformiranju, te smanjenje deformabilnosti:

gdje je: φ – brzina deformacije, e - stupanj deformacije, τ - vremenski period, Val – brzina alata, h – visina (duljina) obratka.

Temperatura kovanja[uredi | uredi kôd]

Kovanje čelika uvijek započinje na višoj temperaturi, a završava na nižoj. Zbog tehnoloških razloga poželjna je što veća širina temperaturnog područja kovanja. Kod širokog temperaturnog područja kovanja uvijek je moguće, u određenom vremenu, obaviti više kovačkih operacija. Kod kovanja jednostavnijih oblika manjih masa, unutar šireg temperaturnog područja kovanja, bit će moguće dovršiti oblikovanje i bez dogrijavanja.

Dozvoljeno temperaturno područje kovanja univerzalna je osobina čelika, određenog kemijskog sastava, i nije ovisno o postupku kovanja i kovačkim operacijama. To je temperaturno područje ustanovljeno ispitivanjem pogodnim labaratorijskim postupcima za određivanje najbolje oblikovljivosti kovanjem. Ispitivanja obuhvaćaju ponašanje duktilnosti čelika unutar temperaturnog područja i učinke rekristalizacije. Deformacijski postupak unutar tako određenog (dozvoljenog) temperaturnog područja kovanja će se provoditi s najmanjim radom deformacije, pri čemu će se postići dobra mehanička svojstva otkovka.

Razumno temperaturno područje kovanja zasniva se na opuštenom temperaturnom području kovanja, ali nije nužno jednako. Odabire se za svaki slučaj posebno, prema određenim uvjetima u kojima se kovanje obavlja, a ovisi o: udaljenosti peći za zagrijavanje sirovca od kovačkog stroja na kojem se obavlja kovanje, vrsti kovačkog stroja s obzirom na brzinu kovanja, te o načinu prijevoza sirovca od peći do kovačkog stroja. U praksi se teži izjednačiti dopušteno i razumno temperaturno područje kovanja.

Podeutektoidni čelik srednjeg sadržaja ugljika kujemo kod 1 200 ºC, ako su predviđeni veliki stupnjevi deformacije. Završetak kovanja je kod temperatura između 900 ºC do 1000 ºC. Grubozrnatost nastala zbog visoke temperature početka kovanja uklonit će se po završetku kovanja normalizacijskim žarenjem. Kod nadeutektoidnih čelika temperatura početka kovanja je znatno niža.

Temperatura kovanja ovisi o vrsti materijala kojeg se prerađuje. Iskusan kovač može po boji zagrijanog čelika približno odrediti temperaturu zagrijanog čelika (boja užarenog čelika). Na pećima za zagrijavanje nalaze se mjerni instrumenti (pirometri).

| Materijal | Najmanja – najveća temperatura (°C) |

|---|---|

| Čelik | 650 – 1100 |

| Bakar | 750 – 800 |

| Mjed | 750 – 900 |

| Nikal | 900 – 1000 |

| Cink | 120 – 150 |

| Aluminij | 450 – 520 |

| Lake legure | 350 - 480 |

Izvori[uredi | uredi kôd]

- ↑ kovanje, [1] "Hrvatska enciklopedija", Leksikografski zavod Miroslav Krleža, www.enciklopedija.hr, 2016.

- ↑ Mijo Matošević: "Tehnologija obrade i montaže", udžbenik za I razred strojarske struke, Um d.o.o., 2005.

- ↑ [2][neaktivna poveznica] "Povijesni razvitak materijala", www.riteh.uniri.hr, 2011.

- ↑ [3] Arhivirana inačica izvorne stranice od 4. srpnja 2014. (Wayback Machine) "Fizikalna metalurgija I", dr.sc. Tanja Matković, dr.sc. Prosper Matković, www.simet.unizg.hr, 2011.

- ↑ [4][neaktivna poveznica] "Obrada materijala I", dipl. ing. Ivo Slade, cnt.tesla.hr, 2011.

- ↑ "Tehnička enciklopedija", glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.

- ↑ [5] Arhivirana inačica izvorne stranice od 28. veljače 2017. (Wayback Machine) "Konstrukcijski elementi I", Tehnički fakultet Rijeka, Božidar Križan i Saša Zelenika, 2011.

- ↑ [6] Arhivirana inačica izvorne stranice od 31. siječnja 2012. (Wayback Machine) "Elementi strojeva", Fakultet elektrotehnike, strojarstva i brodogradnje Split, Prof. dr. sc. Damir Jelaska, 2011.

- ↑ "Elementi strojeva", Karl-Heinz Decker, Tehnička knjiga Zagreb, 1975.

Poveznice[uredi | uredi kôd]

Vanjske poveznice[uredi | uredi kôd]

- Oblikovanje deformiranjem Hrvatska tehnička enciklopedija, portal hrvatske tehničke baštine. LZMK