Pokretna traka

Pokretna traka, trakasto prenosilo, trakasti konvejer ili trakasti transporter se u osnovi sastoji od beskrajne gumene ili plastične trake i dva bubnja, od kojih je jedan pogonski a drugi služi za zatezanje trake. Može prenositi robu vodoravno i koso (ponekad i okomito), a kut nagiba ovisi od izbora pokretne trake i sipkosti materijala. Pokretne trake su bitan čimbenik u suvremenoj industriji. Koriste se za prijevoz materijala iz jednog procesa u drugi, u suradnji s različitom prijevoznom i strojnom opremom. Važnost pokretnih traka često je zanemarena jer se one uobičajeno promatraju kao dio opreme koji ne stvara probleme i koji radi dugo vremena bez kvara. Konstrukcija pokretnih traka stalno se poboljšava, pa su postali neizbježan dio suvremene industrije i svakodnevnoga života. Otkriće elektriciteta i električnih motora omogućio je izradu pokretnih traka za prijevoz materijala i ljudi u proizvodnim postrojenjima, tvornicama, rudnicima, lukama, skladištima, zračnim lukama, trgovinama, i drugo. Industrije koje ih koriste su automobilska, računalna i elektronička industrija, poljoprivreda, proizvodnji hrane i pića, avionska, farmaceutska, kemijska industrija, za tisak novina i pakiranje, rudarstvo, metalurgija i druge.[1]

Danas se u proizvodnji pokretnih traka uobičajeno koriste: pamuk, tkanina, koža, neopren, najlon, poliester, poliuretan, uretan, PVC, guma, silikon i čelik. Izbor materijala uvjetovan je stvarnom primjenom pokretne trake. Pokretna traka ima isto veliku primjenu u unutrašnjem prijevozu. Odlikuje se povoljnim svojstvima, kao što su jednostavna konstrukcija, vrlo mala potrošnja energije u odnosu na masu prevezene robe, miran rad, i drugo.

Povijest[uredi | uredi kôd]

Ljudi se koriste načelima pokretnih traka tisućama godina. Drevni narodi su, koristeći balvane kao valjke, prevozili teške terete, poput velikih kamenih blokova za gradnju palača i hramova. Prve pokretne trake bili su podosta jednostavne. Imale su drvene valjke i traku koja je putovala preko njih. Najranije pokretne trake bile su izrađene od kože, kanvasa ili gume. U početku pokretne trake su se koristile samo za prijevoz vreća žita na kratke udaljenosti, ali njihova se konstrukcija polako poboljšavala, tako da su se počele koristiti i za prenošenje težih tereta.

Zahvaljujući razvoju tehnologije, umjesto drva počeo se koristiti metal, posebice čelik, za upotrebu na višim temperaturama i u svrhu povećanja trajnosti. U tvrtki Sandvik (Švedska) 1901. izumljena je i počela se proizvoditi čelična pokretna traka. Otada se istražuju novi, lakši i jeftiniji materijali, pa su stoga mnogi dijelovi danas izrađeni od plastike. Međutim upotreba plastike nije uvijek moguća, na primjer kod visokih temperature i kod traka s teškim uvjetima rada, pa se i dalje koristi čelik.

H. Ford je 1913. u svojem pogonu Rouge u Dearborneu (Michigan) uveo ugradbenu liniju (tekuća vrpca) na osnovi pokretne trake, za sastavljanje svojega vrlo popularnog automobila Model-T, što je omogućilo veliko povećanje proizvodnje. Vrijeme potrebno za sklapanje limene oplate (sašije ili podvozja) smanjeno je s 12 sati i 30 minuta na 2 sata i 40 minuta, a od 1914. na 1 sat i 30 minuta. U idućih deset godina svi proizvođači automobila počeli su koristiti pokretne trake za sklapanje. Tako su one postale uobičajen način prijevoza teške i velike robe unutar tvornica.

Jedna od prekretnica u povijesti razvoja pokretnih traka bila je uvođenje sintetičkih materijala za trake. To je počelo tijekom Drugoga svjetskog rata, ponajviše zbog nestašice prirodnih materijala poput pamuka, gume i platna.[2]

Objašnjenje[uredi | uredi kôd]

Pokretne trake ili trakasta prenosila prenose sipki materijal ili komadnu robu na vodoravnim ili malo nagnutim trakama koje su ujedno nosivi i vlačni dijelovi prenosila. Traka se kreće na nosivim valjcima ili rjeđe na kliznoj ploči, zračnom jastuku i magnetnom jastuku. Prema obliku nosivih valjaka traka prenosila može biti ravna ili koritasta. Trakasta prenosila izvode se kao nepomična (stacionarna), prenosiva ili prijevozna.

Pokretne trake imaju široku i raznovrsnu primjenu u rudnicima, metalurškoj i kemijskoj industriji, na građevnim i zemljanim gradilištima, u prehrambenoj industriji, poljoprivredi, skladištima i prometu, gdje dolazi u obzir i prenošenje komadne robe kao što su vreće, sanduci, paketi i slično. U industriji se upotrebljavaju istodobno i kao radna podloga (proizvodnja na traci ili tekuća vrpca). Pokretne trake služe za male masene protoke i kratke udaljenosti, te za velike protoke (40 000 t/h) i velike duljine prijenosa (do 100 km).

Trakasta prenosila veoma su isplatljiva prijenosna sredstva za velike udaljenosti.

Takva trakasta cesta (terensko trakasto prenosilo) duljine 11 km izgrađena je u Novoj Kaledoniji gdje služi za prijenos niklove rudače iz rudnika u unutrašnjosti zemlje do luke. Godišnji učin (kapacitet) postrojenja iznosi 2 000 000 tona, pa nadomješta vozni park od 60 teških teretnjaka. Nazivni učin tog prenosila iznosi 560 t/h, širina trake 800 mm, a brzina se može podesiti stalno od 0 do 3,6 m/s. Za pogon trake služi elektromotor snage 800 kW, koji okreće bubanj promjera 1 250 mm.

Godine 1972. tvornica Krupp izgradila je u Zapadnoj Sahari trakastu cestu duljine oko 100 km, koja je tada bila najdulja u svijetu. Sastojala se od 11 trakastih prenosila duljine od 9 do 12 km. Svako prenosilo ima 3 pogonska bubnja. Traka je široka 1 m, brzina trake 4,5 m/s, a maseni protok 2 000 t/h. Ukupna pogonska snaga iznosi 19 300 kW.

Podjela trakaste ceste na pojedinačna prenosila potrebna je zbog ograničene čvrstoće trake i radi prilagođavanja terenskim uvjetima. Što je manje predajnih stanica, prijenos je trakastom cestom isplatljiviji, jer su manja ulaganja i manji troškovi održavanja. Takav prijenos u prednosti je pred kamionskim prijenosom (veća sigurnost i manje radnika), a i pred prijenosom pomoću žičara.

Osnovna skica trakastog prenosila prikazana je na slici. Brzina trake za komadni materijal iznosi od 0,5 do 1,5 m/s, a za sipki materijal od 1 do 6 m/s. Normalno su prenosila duga do 500 m, rjeđe do 5 000 m i više. Uspon prenosila može doseći omjer 1:3. Trake su široke od 0,2 do 2 m (najviše do 3,2 m), promjeri bubnja od 200 do 2 000 mm, a promjeri nosivih valjaka od 65 do 220 mm. Da bi se postigli maseni protoci od 30 000 t/h, što je potrebno na primjer za prenošenje jalovine u rudnicima ugljena, potrebne su trake široke 3 m s brzinama većim od 5 m/s.

Materijali trake[uredi | uredi kôd]

Traka je najvažniji i najčešće najskuplji dio trakastog prenosila. Traka može biti od tekstila, gume ili polimernih materijala s ulošcima kao vučnim dijelovima (prenosilo s mekom trakom), od žičanog pletiva (prenosilo sa žičanom trakom) ili od čeličnog lima (prenosilo s čeličnom trakom).

Tekstilne trake od svile ili pamuka bez gumene prevlake upotrebljavaju se rijetko, i to za vrlo lake materijale, na primjer u tvornicama cigareta.

Najrasprostranjenije su gumene trake. Vučni je dio gumene trake uložak od pamuka ili od polimernih materijala. Uložak je prekriven gumenim pločama debljine od 1 do 6 mm. Gumene trake za vrlo velike vučne sile imaju uložak od čelične užadi. Trake otporne na visoke temperature, kakve se upotrebljavaju u rudnicima i metalurškoj industriji, imaju uloške omotane sintetičkom gumom, poli(vinil-kloridom) i slično. Računska vlačna čvrstoća trake prenosila navodi se u N/mm širine trake. Ona za gumene trake s ulošcima od pamuka iznosi od 50 do 100 N/mm, od poliamidne svile 160 do 630 N/mm, a s uloškom od čelične užadi od 1 000 do 6 000 N/mm.

Za prenosila s većim kutom nagiba izrađuju se posebne vrste traka s nosivom površinom različitih profila, s poprečnim rebrima ili s naboranim rubovima i pregradama. Kut nagiba prenosila s takvim trakama može iznositi do 70°, dok je s glatkim trakama ovisan o vrsti prenosivog materijala, a iznosi do 28°. Za još strmiji prijenos pa sve do okomitog izrađuju se prenosila s dvije trake. Dvije mekane trake oblikuju neku vrstu zatvorenog žlijeba kojim se prenosi materijal. Osim sipkog materijala, trakama se može prenositi i komadna roba. Jedna je od mogućnosti prenosila s mekanim trakama trakasto prenosilo s vučnim užetom. Traku prenosila nose dva vučna čelična užeta pokretana neovisnim pogonskim užetnicima. Takva prenosila mogu biti duga od 10 do 15 km (s jednom trakom). Ipak se takva prenosila rijetko upotrebljavaju zbog glomaznog pogona, kratkog vijeka trajanja vučnih užeta (od 3 do 6 mjeseci) i ograničene širine trake ( do 1 200 mm).

Nosivi valjci, pogonski i natezni bubnjevi te, ako postoje, utovarni i istovarni uređaji montiraju se na nosivu konstrukciju prenosila. Nosiva konstrukcija nepokretnih (stacionarnih) prenosila pričvršćena je na pod ili na most za prenosila. Nosiva konstrukcija može se izraditi tako da se prenosilo može prenositi ili prevoziti. Nosivi valjci su uravnoteženi (izbalansirani) i imaju valjne ležajeve s trajnim podmazivanjem. Veći se prijenosni učin materijala postiže ako se umjesto jednog nosivog valjka u slog nosivih valjaka smjeste 2 do 5 kraćih nosivih valjaka tako da traka dobije koritast oblik s kutovima nagiba bokova od 15 do 36°. Donji, jalovi dio trake podupire se dugačkim nosivim valjkom. Na mjestima utovara, gdje se nalaze uređaji za punjenje traka, najčešće se nosivi valjci postavljaju vrlo gusto i oblažu s mekanom gumom da bi se ublažili udarci.

Proračun[uredi | uredi kôd]

Površina poprečnog presjeka materijala na traci mijenja se sa širinom trake B, s oblikom trake koji odgovara razmještaju nosivih valjaka u slogu i s nasipnim kutom na traci u pokretu. Pretpostavlja se da je presjek materijala na ravnoj traci trokut s bazom b = 0,9∙B - 0,05 m, pa je površina presjeka:

Nasipni kut na traci u pokretu β1 iznosi približno 1/3 od nasipnog kuta na mirnoj podlozi. Koritasta traka omogućuje veću površinu presjeka materijala, pa tako i veću dobavu prenosila uz zadanu brzinu i širinu trake. Budući da je površina presjeka materijala sukladna (proporcionalna) kvadratu širine b, volumni protok materijala je:

a maseni protok je:

gdje je: ρ - nasipna gustoća materijala, v - brzina kretanja materijala, a C - čimbenik (faktor) ovisan o obliku presjeka materijala na traci.

Tablica: vrijednosti faktora C za različite oblike poprečnog presjeka materijala na traci u pokretu:

| Svojstva nosivih valjaka tereta | Oblik trake | ||||||

| Ravna | Koritasta - broj nosivih valjaka | ||||||

| 2 | 3 | 5 | |||||

| Kut nagiba nosivih valjaka | α | - | 15° | 20° | 30° | 36° | 18° |

| α1 | - | - | - | - | - | 54° | |

| Nasipni kut materijala na traci u pokretu β1 | 15 - 20° | 15 - 20° | 15 - 20° | 15 - 20° | 15 - 20° | 15 - 20° | |

| C | 240 - 325 | 450 - 535 | 470 - 550 | 550 - 625 | 585 - 655 | 600 - 675 | |

Ako je prijenos na usponu (kut uspona δ), potrebno je volumni protok, odnosno maseni protok još pomnožiti s faktorom smanjivanja k, koji ovisi o kutu uspona δ. Za δ = 5 - 30°, k ima vrijednost od 0,99 do 0,80. Dodatno smanjenje od 0 do 50% može nastati i zbog nejednolike raspodjele materijala na traci.

Konstrukcijom i montažom potrebno je postići potpuno ravan hod na ravnim dijelovima (dionicama) i točno vođenje trake zavojima prenosila. To se može postići ugradnjom okretnog sloja nosivih valjaka s malim valjcima sa strane, ugrađenim svakih 20 do 25 m.

Dijelovi pokretne trake[uredi | uredi kôd]

Pogonski mehanizam[uredi | uredi kôd]

Pogonski mehanizam trakastih prenosila sastoji se od elektromotora, reduktora i pogonskog bubnja. Kao pogonski motori služe kavezni asinkroni motori s reduktorom i spojkom za pokretanje, ili kolutni asinkroni motori. Motor i reduktor vezani su na pogonski bubanj sa strane, ili su ugrađeni u pogonski bubanj (elektromotorni bubanj). Sile se trenjem prenosi s pogonskog bubnja na traku. Za kratke trake najčešći je pogon s jednim bubnjem, koji može biti smješten uz glavu (pogon na istovarnom kraju) ili na kraju (pogon u blizini utovarnog mjesta). Duga trakasta prenosila imaju pogon s više pogonskih bubnjeva da bi se povećao obuhvatni kut. Da bi se povećao koeficijent trenja između trake i bubnja, bubanj se presvlači tarnom oblogom od gume ili keramičkog materijala.

Pomoću obodne sile Fo, koeficijenta trenja μ između trake i pogonskog bubnja, te obuhvatnog kuta α sljedeća dva izraza daju omjer najveće F1 i najmanje F2 vučne sile u traci te njihovu razliku:

Najveća vučna sila u traci F1 mjerodavna je za proračun uložaka trake, a određuje se pomoću izraza:

Pogonska snaga[uredi | uredi kôd]

Za točno određivanje pogonske snage potrebno je prenosilo podijeliti na ravne dijelove, zavoje, mjesta utovara i istovara i tako dalje, pa za svaki dio pomoću posebnih koeficijenata trenja izračunati otpor kretanja trake prenosila. Zbroj svih pojedinačnih otpora daje ukupni otpor trenja. Taj je način nezgodan jer se računa s mnogo različitih koeficijenata trenja, pa se zato najčešće otpor kretanja izračuna samo pomoću ukupnog koeficijenta trenja fu, što je jednostavnije i dovoljno točno.

Otporom trenja obuhvaćeni su otpori kretanja gornjeg i donjeg dijela trake (trenje u ležajevima nosivih valjaka, otpora kotrljanja valjaka, trenje zbog nalijeganja materijala na traku i tako dalje). Pomoću ukupnog koeficijenta trenja fu određuje se približno otpor trenja Fwt iz izraza:

gdje je: l - vodoravna projekcija duljine prijenosa (transporta), mi - vlastita masa po jedinici duljine (kg/m) dijelova prenosila koji djeluju na sile trenja, g - ubrzanje sile teže, Im - maseni protok (kg/s), a v - brzina prijenosa. Ukupni je koeficijent trenja:

gdje je: fg - koeficijent trenja glavnih otpora (fg ≈ 0,015 - 0,03), a fs - koeficijent trenja sporednih otpora kao što su trenje zbog zakretanja trake, utovara i istovara materijala, čišćenja bubnjeva i trake, a ovisi o duljini prijenosa i iznosi od 9 za duljinu 3 m do 1,05 za duljinu 2 000 m. Za duljinu prijenosa veće od 500 m mogu se sporedni otpori zanemariti.

Ako se materijal prenosi na visinu h, postoji i otpor dizanja:

gdje je: h - visinska razlika između mjesta utovara i mjesta istovara.

Ukupni otpor Fw prenosila stalne (kontinuirane) dobave, koji za mehanička prenosila s vučnim elementom odgovara obodnoj sili Fo u vučnom dijelu, dobiva se iz otpora trenja i otpora dizanja:

Na desnoj strani gornjeg izraza predznak (+) dolazi ako se teret diže, a predznak (-) ako se spušta. Trake s velikim nagibom potrebno je osigurati da se ne pokrenu unazad kad se zaustavi pogonski motor.

Pogonska snaga za ustaljeni rad pod punim opterećenjem dobiva se iz izraza:

gdje je: v - brzina prijenosa, a η - ukupna korisnost. Obično se može snaga pogonskog motora Pn odabrati da bude jednako velika pogonskoj snazi za ustaljeni rad pod punim opterećenjem Pv, jer za izbor snage motora udio za ubrzavanje najčešće nije mjerodavan, pa se može zanemariti. Pogonske jedinice trakastih prenosila sastavljene od pogonskog bubnja, spojke i kočnice grade se do snage 1 500 kW.

Noviji pogonski sustavi[uredi | uredi kôd]

Uobičajeni način prijenosa snage pomoću pogonskog bubnja uz glavu ili na kraju prenosila ograničen je čvrstoćom trake ili njezinih spojeva. Zato se novija postrojenja grade s međupogonima, tako da se pogonska snaga dovodi uzduž prenosila. Jedna je od mogućnosti da se na razmacima od više stotina metara stavlja ispod radne trake prenosila dodatna pogonska traka, koja silama trenja pokreće radnu traku. Druga je mogućnost međupogon pomoću gonjenog srednjeg valjka, tako da se potrebna pogonska snaga predaje traci uzduž čitave duljine prenosila. Međupogon s linearnim elektromotorom ima primarni namot linearnog indukcijskog motora raspoređen uzduž trake prenosila. Sekundarni dio čini bakreno pletivo vulkanizirano u rubove trake prenosila, pa se pogonska sila jednoliko predaje na obje strane trake uzduž čitave njezine duljine.

Natezni uređaji[uredi | uredi kôd]

Natezni uređaji proizvode potrebnu silu prednaprezanja za tarne pogone. Prenosila s razmakom osovina do 100 m imaju natezni uređaj s vijčanim vretenima, uz koja su često ugrađene i spiralne opruge. Dugačka prenosila imaju natezne uređaje s utegom na povratnom bubnju, koji je tada i natezni bubanj, ili s posebnim nateznim bubnjem u donjem, jalovom dijelu trake. Zračni i hidraulički cilindri također se primjenjuju za natezne uređaje.

Istovar materijala[uredi | uredi kôd]

Istovar materijala s trake prenosila najlakši je preko glave na pogonskom bubnju. Za istovar sipkog materijala ili komadne robe na bilo kojemu mjestu trake prenosila služe ravni i plužni strugači. Pokretni istovarivači mogu se kretati uzduž čitavog prenosila. Tada gornja traka prenosila prelazi preko visoko uzdignutog otklonskog bubnja, pa materijal istovaruju preko glave na bilo kojemu mjestu prenosila.

Za čišćenje trake od ostataka materijala nakon istovara upotrebljavaju se strugači, pritegnuti utegom ili oprugom na povratni dio trake, zatim rotacijske četke ili trake za struganje. Čiste se i bubnjevi.

Podjela[uredi | uredi kôd]

Pokretne trake mogu biti:

- ravne pokretne trake,

- lučne pokretne trake,

- pokretne trake s člankastom trakom,

- pokretne trake za prijevoz kamena, šljunka, pijeska i sličnog materijala,

- pokretne trake za prijevoz drobljenog kamena,

- pokretne trake u protueksplozivnoj izvedbi ("S" izvedba),

- izvedba pokretne trake od nehrđajućeg čelika za prehrambenu industriju,

- pokretne trake za sitnozrnate materijale,

- izvedba pokretne trake s podesivom (harmonika) trakom za rasute materijale,

- izvedba pokretne trake s podesivom trakom za prehrambenu industriju,

- montažne trake.

Posebne izvedbe trakastih prenosila[uredi | uredi kôd]

Posebne izvedbe trakastih prenosila jesu prenosila s čeličnom trakom, sa žičanom trakom i bacači.

Prenosila s čeličnom trakom[uredi | uredi kôd]

Prenosila s čeličnom trakom imaju beskonačnu valjanu čeličnu traku kao nosivi i vlačni dio. Prema konstrukciji i djelovanju slični su prenosilima s gumenim trakama. Čelične trake izrađuju se od ugljičnog čelika ili nerđajućeg čelika debljine od 0,4 do 1,6 mm. Spajaju se zakovicama ili zavarivanjem do duljina prijenosa od 300 m (razmak osovina) i širine do 4 m. Traka je oslonjena na drvenu kliznu ploču ili ravne nosive valjke. S opružnim nosivim valjcima može se postići blagi koritasti oblik trake. Da bi se smanjila naprezanja na savijanje, promjeri bubnjeva su relativno veliki: 1 000 puta debljine trake. Čelične trake dopuštaju brzine do 1,6 m/s. Vrlo su osjetljive na udarce, a upotrebljavaju se na višim temperaturama, za veoma abrazivne ili ljepljive materijale i ako postoje posebni kemijski ili higijenski zahtjevi, na primjer u prehrambenoj industriji. Da bi se udružila dobra svojstva čelika i gume, proizvode se čelične trake s gumenim vulkaniziranim slojem s obje strane. Takve su trake pogodne za velike duljine prijenosa (nekoliko kilometara), velike visine dizanja i teške pogonske uvjete.

Prenosila sa žičanom trakom[uredi | uredi kôd]

Prenosila sa žičanom trakom imaju trake ispletene od čelične ili metalne žice okruglog ili plosnatog presjeka. Trake se mogu izraditi da omogućuju vodoravne zavoje prenosila. Prenosila sa žičanom trakom upotrebljavaju se za prijenos vrućih i usijanih komadnih materijala i krupnijega sipkog materijala. Zbog površinske propusnosti žičane trake služe, i za odvajanje, sušenje i hlađenje prenesenog materijala.

Bacači[uredi | uredi kôd]

Bacači su kratka trakasta prenosila s velikom brzinom trake (od 10 do 25 m/s). Materijal se neprestano dovodi na traku i zatim izbacuje na veće daljine. Bacač se sastoji od usipnog lijevka, pogonskog bubnja, nateznog bubnja, te dvaju kola koja se okreću na zajedničkoj osovini i pritiskom na rubove gumene trake daju traci konkavan oblik. Iz usipnog lijevka materijal slobodnim padom dolazi tangencijalno na traku, skreće u smjeru dobave i ubrzava se na brzinu bacanja. Zbog centrifugalne sile povećava se otpor trenja između materijala i trake. Daljina bacanja seže do 22 m, visina bacanja do 10 m, širina trake do 1 000 mm, maseni protok do 1 000 t/h, a pogonska snaga do 15 kW. Bacači se upotrebljavaju za zrnati materijal koji ne stvara prašinu i za grudast materijal od 40 do 80 mm. Upotrebljavaju se na otvorenim skladištima, za punjenje skladišnih prostorija, silosa, brodova, natkritih vagona i slično.

Lančana prenosila[uredi | uredi kôd]

Lančana prenosila služe za vodoravni, okomiti i kosi prijenos sipkog materijala i komadne robe. Imaju jedan ili više beskonačnih lanaca kao vučne dijelove, odnosno kao vučne i nosive dijelove. Lanci za vrijeme rada kližu po nosivoj površini ili se kotrljaju na kotačićima ili valjčićima ugrađenima u lanac. Postoji veoma mnogo različitih vrsta lančanih prenosila, a najvažnije su sljedeće vrste: žljebasto lančano prenosilo, prenosilo sa strugalima, povlačno prenosilo, člankasto i kružno viseće prenosilo.

Lančana prenosila imaju sljedeće prednosti: mogu preuzimati velike vučne sile, lančanici su malih promjera, oštećeni dijelovi lanaca mogu se jednostavno izmijeniti, neosjetljivi su prema veoma abrazivnim materijalima. Njihovi nedostaci su: male brzine (od 0,5 do 1,5 m/s), bučan hod, velika vlastita masa i veliko trošenje (habanje) mnogih dijelova prenosila. Skica jednostavnoga lančanog prenosila prikazana je na slici. Elektromotor, preko reduktora i pogonskog lančanika, pokreće beskonačni lanac. Potrebna se sila prednatezanja dobiva pomoću nateznog uređaja za povratnom lančaniku. Na lancu su, već prema vrsti prenosila, pričvršćeni različiti zahvatači, vedrice, ploče i slično.

Žljebasta lančana prenosila[uredi | uredi kôd]

Žljebasta lančana prenosila prenose kroz otvorene ili zatvorene žljebove sipki materijal pomoću lanca s niskim poprečnim pritkama ili krilima, a lanac je smješten unutar sloja sipkog materijala i kreće se zajedno s materijalom. Unutrašnje trenje materijala u sloju veće je od trenja materijala na stijenkama žlijeba, pa zahvatači lanca pokreću materijal u žlijebu naprijed kao kompaktnu masu u neprekinutom sloju, a ne u pojedinim hrpama kao u prenosilu sa strugalima. Pri kretanju materijala visina sipine u žlijebu nekoliko je puta veća od visine zahvatača, odnosno lanca.

Žljebasto otvoreno lančano prenosilo[uredi | uredi kôd]

Žljebasto otvoreno lančano prenosilo ima žlijeb od čeličnog lima, betona ili, za veoma abrazivne materijale, od lijevanog željeza. Brzina lanca iznosi od 0,05 do 0,4 m/s, što ovisi o abrazivnosti materijala, a volumni protok je od 7 do 30 m3/h. Žljebasto otvoreno lančano prenosilo služi za prijenos troske, pepela, piljevine i slično.

Žljebasta zatvorena lančana prenosila[uredi | uredi kôd]

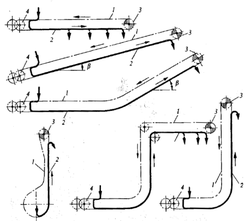

Žljebasta zatvorena lančana prenosila nazivaju se i redleri prema engleskoj tvornici Redler Conveyors Ltd. Različitim oblikovanjem zahvatača lanca i žlijeba omogućen je vodoravni, kosi ili okomiti prijenos materijala. Za vodoravni prijenos dovoljni su jednostavni zglobni lanci s niskim poprečnim pritkama (plosnatim zahvatačima), ili lanci s poprečnim krilima u obliku slova L. Za kosi i okomiti prijenos upotrebljavaju se lanci s poprečnim krilima u obliku slova U i u obliku slova H.

Redleri su prikladni za sve prašinaste, zrnate i sitnogrudaste materijale kojima je vlaga manja od 35% i koji nisu ljepljivi (na primjer brašno, šećer, cement, žitarice, kemikalije, sitan ugljen i tako dalje). Temperatura materijala može iznositi i do 300 °C. Prednosti su tih prenosila u tome što imaju zatvorene žljebove koji ne propuštaju prašinu, što zauzimaju malo prostora, što se na bilo kojemu mjestu prenosila može materijal utovariti i istovariti, što je materijal mirniji nego u pužnim prenosilima i što se nagib uzduž puta prijenosa može mijenjati. Nedostaci su veliko trošenje lanaca i žljebova, velika pogonska snaga zbog velikog trenja i male brzine i duljine prijenosa.

Žljebasta zatvorena lančana prenosila imaju maseni protok do 800 t/h, a duljinu dobave do 80 m, a visinu dobave do 30 m. Da trošenje habanjem ne bi bilo preveliko, brzine dobave moraju biti malene, od 0,1 do 0,4 m/s. Širine su žljebova do 1 200 mm za niske plosnate zahvatače, a do 500 mm za zahvatače u obliku slova U.

Maseni protok žljebastih zatvorenih lančanih prenosila iznosi:

gdje je: A - površina presjeka materijala koji se prenosi, v - brzina kretanja materijala, ρ - nasipna gustoća materijala, c - brzinski koeficijent kojim se uzima u obzir zaostajanje materijala s obzirom na lanac. Za vodoravni prijenos i za prijenos s blagim usponom c = 0,6 - 0,9, a za okomiti prijenos i prijenos s velikim usponom c = 0,5 - 0,7. Manje se vrijednosti odnose na veće strmine i prašinasti materijal. Smanjenje korisnog presjeka A zbog lanca često se zanemaruje ili se uzima u obzir s faktorom c1 = 0,95.

Prenosila sa strugalima[uredi | uredi kôd]

Prenosila sa strugalima imaju sa strane ili iznad sloja materijala lance s tuljkom oslonjene na kotačićima. Zahvatači su strugala u obliku ploča prilagođenih presjeku žlijeba. Pomoću strugala materijal se u hrpama gura. Upotrebljavaju se za zrnat i grudast materijal (ne veći od 200 mm) kao što su ugljen, cijepano drvo, pepeo, čelična strugotina, ljevarski pijesak, vapnenac, sol i slično. Nisu prikladni za veoma abrazivni i ljepljivi materijal. Prenosila sa strugalima u obliku niskih ploča (od 30 do 80 mm), vučenih kolutnim lancima koji kližu po podlozi, često se upotrebljavaju u rudarstvu za prijenos ugljena i rudača, jer se mogu izgraditi s veoma malenom visinom, svega 150 do 250 mm.

Dobava prenosila sa strugalima iznosi do 300 t/h. Duljina prijenosa sa strugalima normalne visine (do 400 mm) iznosi do 60 m, a s niskim strugalima do 300 m. Brzina je prijenosa od 0,2 do 0,8 m/s, a kut uspona do oko 40°. Maseni protok prenosila sa strugalima izračunava se pomoću izraza:

gdje je: A1 - površina presjeka žlijeba prenosila, φ - stupanj punjenja žlijeba, v - brzina lanca, k'' - faktor smanjenja zbog uspinjanja prenosila, a ρ - nasipna gustoća materijala. Stupanj punjenja žlijeba φ za prenosila sa strugalima normalne visine iznosi od 0,5 do 0,8, a s niskim strugalima φ = 0,8 - 0,9, za sitniji ugljen i φ = 1 - 1,2 za krupniji ugljen, odnosno rudaču. Za kut nagiba prenosila od 0 do 40° faktor smanjivanja k = 1 - 0,5.

Prednosti su prenosila sa strugalima u tome što su jeftiniji, što mogu mijenjati smjer prijenosa materijala, što zahtijevaju malo prostora i što imaju jednostavan utovar i istovar materijala. Njihovi su nedostaci u tome što oštećuju materijal trenjem i gnječenjem, što se strugala, lanci i žljebovi veoma troše habanjem, što imaju malu dobavu, a veliki potrošak energije zbog klizanja materijala koji se prenosi.

Povlačna prenosila[uredi | uredi kôd]

Povlačna prenosila povlače materijal lancima. Materijal, pretežno komadni, kliže po žlijebu ili podnoj podlozi, ili ga nose lanci ugrađeni u podlogu. Materijal se može postaviti i na kolica koja vuku lanci. Povlačna prenosila mogu biti žljebasta, podna i viseća.

Žljebasta povlačna prenosila[uredi | uredi kôd]

Žljebasta povlačna prenosila prenose materijal po vodoravnom ili nagnutom žlijebu ili po ravnom podu. Obično od 1 do 4 lanca kližu po čeličnoj plohi ili kanalima tako da oni vire malo iznad površine dna žlijeba ili poda da bi materijal mogao na njih naleći. Normalna je brzina lanca od 0,05 do 0,2 m/s, a za pojedinačni komadni prijenos najveća brzina iznosi 0,5 m/s. Potrebna snaga za tu vrstu prenosila relativno je velika, ali nabavna cijena i troškovi održavanja su maleni.

Podna povlačna prenosila[uredi | uredi kôd]

Podna povlačna prenosila povlače kolica za prijevoz robe lancima smještenima iznad ili ispod poda. Takva se prenosila najviše primjenjuju za montažne radove u industrijskoj proizvodnji (automobilska industrija) i u velikim skladištima s kolanjem vagoneta vučenih lancima. Podna povlačna prenosila grade se kao povratni ili kao kružni sustavi. Povratni se sustavi primjenjuju za montažne radove, a njihova prenosila rade samo u ravnoj liniji. Povratni dio lanca leži ispod ravnog dijela lanca u koji zahvaća svornjak kolica. Kružni sustavi najčešće se upotrebljavaju u skladištima. Osobite su prednosti tih prenosila u tome što zahtijevaju malo prostora, što se jednostavno i jeftino mogu izraditi i lako prilagoditi potrebama prenosila.

Viseća povlačna prenosila[uredi | uredi kôd]

Viseća povlačna prenosila prenose teret na kolicima koja povlači vučni lanac smješten iznad poda na visini od 2,5 do 2,7 m. Brzina kretanja iznosi od 0,015 do 0, 035 m/s, a duljine su prenosila od 150 do 1 200 m. Najčešće se upotrebljavaju u skladištima.

Člankasta prenosila[uredi | uredi kôd]

Člankasta prenosila prenose sipki materijal ili komadnu robu na člankastim trakama pretežno vodoravno, ali i uz veliki uspon ili spust. Trake su sastavljene od nosivih članaka isprešanih od lima u obliku ploče, žlijeba ili kutije. Članci su međusobno povezani lancem u sredini ili s dva lanca, po jedan na svakoj strani trake. Traka se kreće na kotačićima pričvršćenima u lancu ili na nosivim dijelovima trake, a u specijalnim izvedbama kotačići mogu biti pričvršćeni i na nosivoj konstrukciji prenosila. Člankasta prenosila mogu se izraditi sa zavojima u okomitoj i vodoravnoj ravnini, a u specijalnim izvedbama mogu biti i prostorno zakrivljeni s minimalnim polumjerom zakrivljenosti od 3 m. Prenosila sa zavojima imaju samo jedan kolutni lanac u sredini trake, a, osim nosivih kotačića za okomito oslanjanje, imaju najčešće i kotačiće za postrano vođenje trake.

S obzirom na oblik nosivog dijela trake postoje člankasta prenosila s letvicama, pločasta člankasta prenosila, žljebasta člankasta prenosila i kutijasta člankasta prenosila. Posljednja spomenuta prikladna su za prijenos pod jakim uzdužnim nagibom (do 60°) prema gore ili prema dolje.

Maseni protok člankastih prenosila iznosi do 1 000 t/h, duljina dobave do 500 m, brzina dobave od 0,1 do 1,3 m/s, a širina pločastih, žljebastih i kutijastih traka od 0,4 do 2 m. Zbog relativno malih brzina dobave prenosila s velikim masenim protocima moraju imati trake velike širine, a zbog toga i veliku vlastitu masu, pa se primjenjuju samo tamo gdje se trakasta prenosila s gumenom ili čeličnom trakom više ne mogu upotrijebiti. Prema tome, člankasta se prenosila primjenjuju za prijenos materijala koji ima krupne grude ili oštre bridove, koji je agresivan ili vruć, te ako mijenja smjer ili ima velike uspone i padove. Traka je između nosivih članaka propusna, pa zato člankasta prenosila nisu prikladna za sitan sipki materijal.

Volumni protok materijala Iv žljebastog člankastog prenosila pri stalnom (kontinuiranom) prijenosu sipkog materijala određuje se iz izraza:

gdje je: A - površina presjeka materijala, određena pomoću izraza:

gdje je: v - brzina kretanja materijala. U gornjem izrazu B je širina žlijeba, H visina stijenki žlijeba, a h ≈ (0,6 - 0,8)∙H visina materijala u žlijebu. Nasipni kut β1 na traci u pokretu iznosi oko 1/3 od nasipnog kuta na mirnoj podlozi.

Volumni protok materijala Iv kutijastog člankastog prenosila koji prenosi sipki materijal (dakle prijenos u kutijama) određuje se pomoću izraza:

gdje je: V - volumen ili obujam materijala u pojedinoj kutiji, koji se određuje iz izraza:

gdje je: lk - duljina kutije, odnosno razmak poprečnih pregrada u žlijebu, tk - međusobni razmak kutija, koji je jednak duljini kutije, a δ - kut uspona trake prenosila.

Maseni protok dobije se iz izraza:

gdje je: ρ - nasipna gustoća materijala.

Maseni protok pločastoga člankastog prenosila kad prenosi komadnu robu određuje se prema izrazu:

gdje je: m - masa komada, tk - razmak među komadima, a v - brzina kretanja prenosila.

Protok komada Ik dobije se izrazom:

Ako je potrebno, protok se komada može izraziti i u komadima na sat.

Pogon vijčanog lanca izvodi se pomoću lančanika, odnosno lančanih zvijezda smještenih uz glavu prenosila. Postrojenje duljine veće od 200 m imaju i pogon na kraju prenosila, a najveća postrojenja i međupogonom pomoću pogonske trake.

Kružni stolovi[uredi | uredi kôd]

Kružni stolovi posebna je vrsta člankastih prenosila. Postoje kružni stolovi s okomitim kruženjem i kružni stolovi s vodoravnim kruženjem. Kružni stolovi ponajviše služe u industrijskoj proizvodnji kao dodavačka ili montažna prenosila.[3]

Zanimljivosti[uredi | uredi kôd]

Najdulja pokretna traka na svijetu nalazi se u Zapadnoj Sahari. Duga je 98 kilometara, od rudnika fosfata u Bu Craau do obale Atlantskoga oceana u El Aaiúnu. Najdulja pojedinačna pokretna traka prevozi vapnenac i škriljevac od Meghalaye u Indiji do Sylheta u Bangladešu i duga je 17 kilometara.

Vrlo zanimljiva, praktična i zabavna primjena pokretne trake vidljiva je u suši (ili sushi) restoranu, gdje se tanjuri sa sušijem (raznolikom sirovom ribom) nalaze na okretnoj pokretnoj traci, koja putuje kroz restoran i prolazi pokraj svakog stola, tj. gosta, brzinom od 8 centimetara u sekundi. Gosti mogu naručiti jelo ili pak jednostavno uzeti što žele od svježe pripremljenog sušija s putujuće pokretne trake. Pokretnu traku za takvu vrstu restorana u Japanu je izumio Yoshiaki Shiraishi 1958., jer je imao problema s osobljem u svojemu malom restoranu i poteškoće pri njegovu samostalnom vođenju.

Izvori[uredi | uredi kôd]

- ↑ [1] Arhivirana inačica izvorne stranice od 2. veljače 2014. (Wayback Machine) Prof. dr. sc. Nedjeljko Perić, Prof. dr. sc. Ivan Petrović, Doc. dr. sc. Mario Vašak : "Procesna automatizacija ", FER, 2013.

- ↑ Lovrin, Debelić: "Povijest trakastih konvejera", hrcak.srce.hr/file/48480, 2014.

- ↑ "Tehnička enciklopedija" (Prenosila i dizala), glavni urednik Hrvoje Požar, Grafički zavod Hrvatske, 1987.